制造周期从数月缩短到数天,成本显著降低的同时实现库存优化,工业级3D打印技术正在改变传统生产模式。

在航空航天领域,波音公司采用快速等离子沉积技术生产787梦想飞机的钛合金结构部件。这些原本需要传统锻造工艺的零件,通过3D打印实现近净成形制造,带来了显著的生产效率提升和资源节约。

汽车制造业同样在经历变革。宝马集团的增材制造园区通过3D打印技术生产的机器人夹持器重量减轻约30%,同时生产效率获得提升。全球多个行业的领先企业都在积极探索3D打印技术在生产流程中的应用价值。

01 航空航天领域的应用实践

波音公司组建了专门的增材制造业务单元,致力于推进3D打印技术在企业内的应用。该公司为787梦想飞机开发了3D打印钛合金结构件,采用快速等离子沉积技术生产。

这种技术通过打印近净形部件,再通过精加工达到所需精度,不仅缩短了加工周期,还减少了材料浪费。获得航空监管机构认证是这些零件走向产业化的重要步骤,标志着3D打印技术在航空航天领域的应用成熟度得到认可。

在国防领域,波音正在测试全3D打印的直升机主旋翼系统组件。与传统锻造工艺长达数月的交货期相比,新技术的应用大大缩短了生产周期。

02 后处理技术的支撑作用

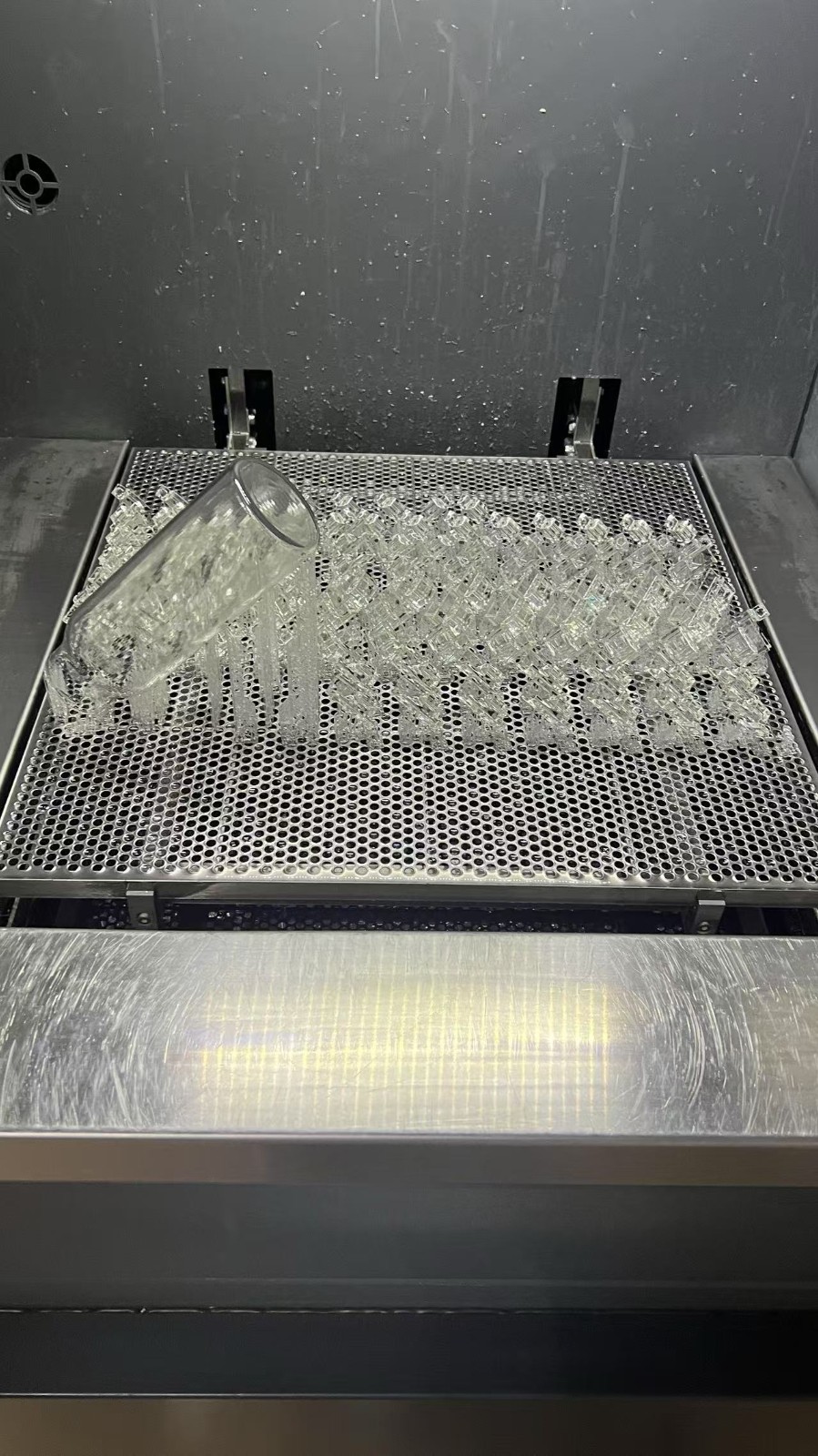

实现3D打印技术产业化应用不仅依赖于打印技术本身,后处理环节同样具有重要性。专业热处理公司成功处理了经过认证的增材制造钛合金零件,真空热处理技术在这一过程中发挥了关键作用。

该技术能够在真空介质中加热工件,使零件具有无氧化、无脱碳、变形小等优点。热处理工艺的进步为3D打印技术的产业化应用提供了有力支持,有助于实现生产效率提升和成本优化。

03 汽车制造业的创新应用

宝马集团从二十世纪九十年代就开始探索3D打印技术在汽车制造和生产辅助工具中的应用。如今,这项技术已扩展到制造工具和工作辅助工具领域,为生产流程带来了积极变化。

该集团在全球范围内每年通过3D打印生产数量可观的零部件,这使得宝马能够以较快速度、经济且灵活的方式优化生产线,缩短周期时间,并实现成本控制。

在宝马的工厂中,通过3D打印技术生产的夹具重量比传统制造方式减轻约两成。新的仿生拓扑优化机器人部件重量也有所降低,简化了生产流程。

04 自动化与数字化的推动作用

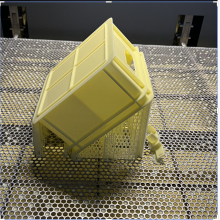

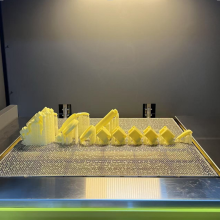

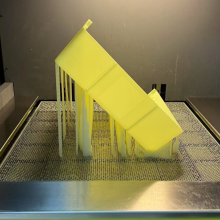

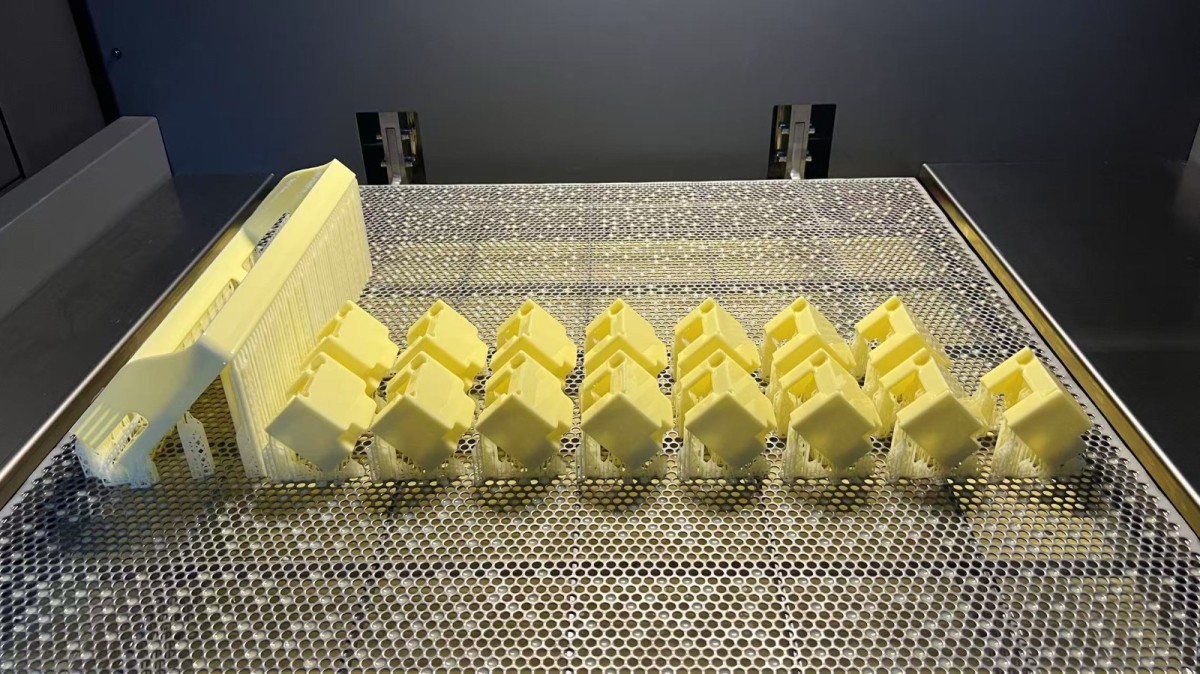

要实现3D打印技术在标准生产过程中的广泛应用,自动化和数字化是重要因素。由企业牵头的增材制造工业化和数字化项目,建立了数字连接的全自动3D打印生产线。

该项目开发了自动化生成3D打印构建数据的方法,全自动模块可以独立准备材料,并对制造部件进行后续处理。在激光熔融过程中,通过传感器在线检测成品部件的质量,人工智能算法将收集的数据与实际部件质量相关联,识别生产过程中的偏差。

这种自动化生产线使得通过激光粉末床融合3D打印技术,能够经济有效地生产多种类型的部件。

05 对供应链体系的积极影响

3D打印技术正在对传统供应链模式产生积极影响。以往需要多个工序的零件和子组件,现在可以作为单个零件进行3D打印,这意味着简化工具和劳动力需求,减少制造链中的环节,加快产品上市时间。

增材制造还可以帮助降低库存水平。企业可以按需打印零部件,在使用地点附近生产,不必远距离存储和运输。有咨询机构预测,未来几年3D打印市场将保持稳定增长,这表明3D打印技术正在成为制造业的重要选择之一。

波音公司在其产品组合中已应用了数量众多的3D打印零件,包括卫星上的射频零件。这体现了3D打印技术在大规模生产中的可靠性和经济性。

工业级3D打印技术正在从原型制作工具转变为改变传统生产方式的实用技术。那些较早投资这项技术的企业,正在探索制造业的新可能——更快速、更灵活、更节约、更智能的生产模式。

随着技术不断成熟和应用场景拓展,3D打印有望在更多领域发挥其独特价值,为企业提升生产效率和竞争力提供新的解决方案。