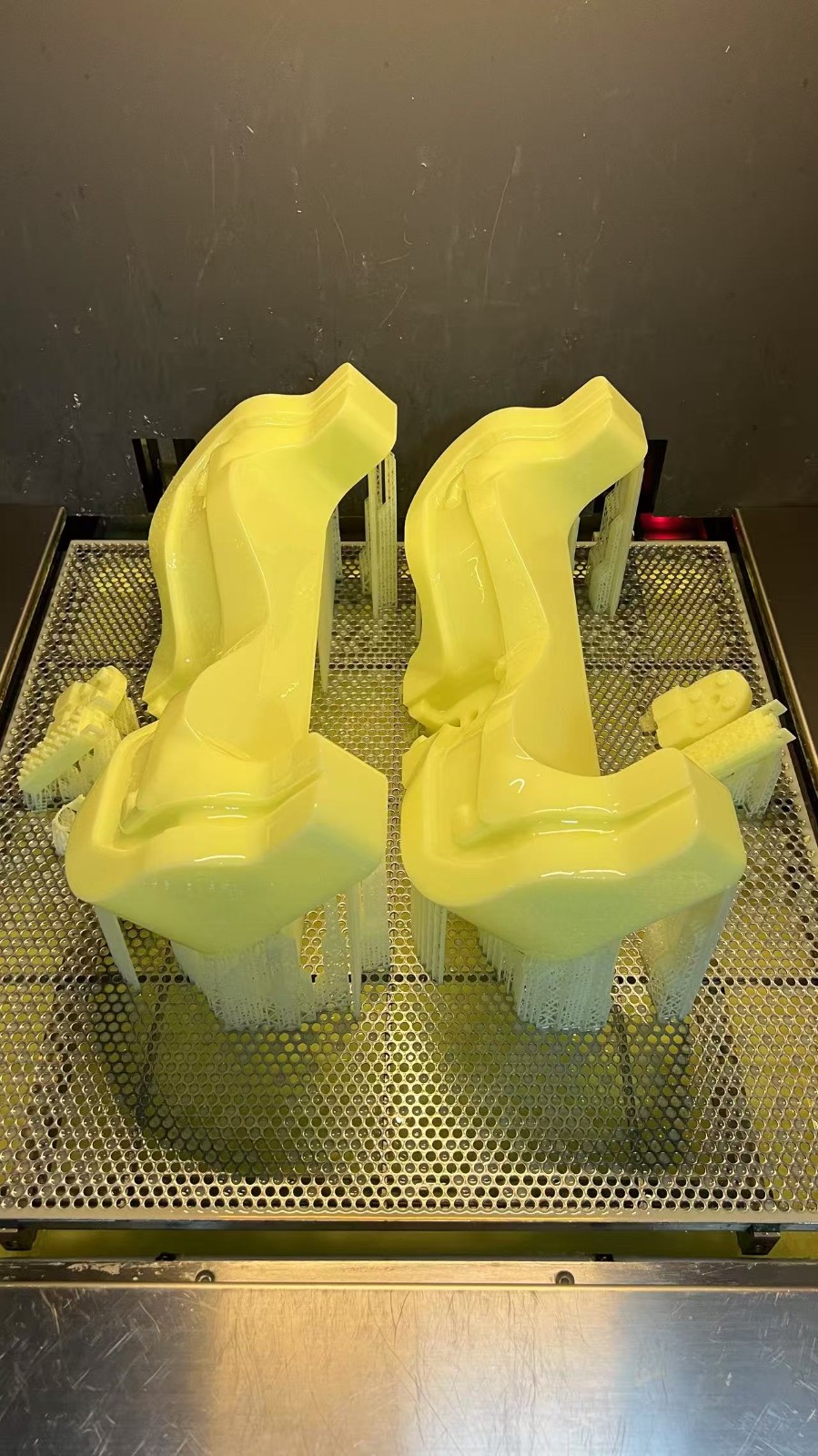

在厦门集美3D打印服务公司的车间里,一台台3D打印机正忙碌运转。过去,我们常遇到客户对3D打印零件耐用性的质疑,尤其是那些需要反复承受压力的应用场景。

这一痛点如今有了解决方案。中国科学院金属研究所研发的新型3D打印后处理技术,制造出具备全方位抗疲劳能力的钛合金材料,刷新了金属材料抗疲劳世界纪录。

01 技术突破:从“硬伤”到“全能”

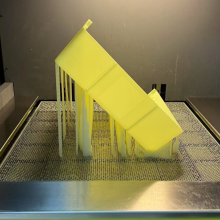

3D打印技术能轻松制造结构复杂、轻量化的金属零件,对追求减重和一体化的新一代高端装备极具吸引力。但长期以来,3D打印金属零件存在一个致命弱点——疲劳性能差,即反复受力后容易产生裂纹甚至断裂。

2024年初,中国科学院金属研究所张哲峰和张振军研究员团队发明了一种名为NAMP(净增材制造)的新工艺。该工艺能精确控制材料内部结构和缺陷,制备出的Ti-6Al-4V(一种最常用的钛合金)可同时消除微孔和粗大组织。

这些微孔和粗大组织正是导致疲劳的元凶。

该技术的突破在于实现了“全能”抗疲劳,即在各种应力条件下都表现出优异的抗疲劳能力。现实中的金属零件如飞机发动机叶片、起落架等受力情况复杂,存在“拉-拉”和“拉-压”等不同应力比。

传统钛合金微观组织往往“偏科”——只在特定应力比下表现良好。而新型3D打印钛合金具备在全应力比条件下都保持高疲劳强度的特性,打破了“比疲劳强度”世界纪录。

02 案例解析:钛合金3D打印的实际应用

在2025年Formnext深圳3D打印展上,汉邦激光展示了全钛合金手表的一体化成型案例。表壳与表带通过设备一体打印成型,无需后期组装,减少了90%的组装环节。

经过高抛处理后,表面粗糙度可达Ra0.4μm,媲美传统CNC精加工效果。

钛合金的低密度和高强度特性,使其特别适合对重量敏感的应用场景。对于厦门地区的航空航天、高端制造企业来说,这意味着可以实现产品减重而不牺牲强度。

另一个案例来自蓝箭航天,他们成功实现了航天薄壁零件3D打印一次成型。通过引入变形补偿技术,该团队将钛合金薄壁弯管零件的打印精度控制在0.2mm内,满足了航天领域对薄壁零件的精度要求。

03 本地化应用:厦门企业的机遇

对于厦门及周边地区的制造业企业来说,这一技术突破意味着许多过去因零件耐久性问题而无法使用3D打印的场景,现在都有了新的解决方案。

复杂结构零件的制造是3D打印技术的优势领域。厦门集美3D打印服务公司可以借助这一技术突破,为本地客户提供更加耐用的钛合金零件打印服务。

从需要承受反复应力的工业机器人部件到高强度的航空航天零件,新型抗疲劳钛合金3D打印技术都能胜任。

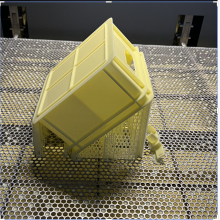

在成本控制方面,3D打印技术也在不断进步。中国科技大学的研究团队曾提出一种“蒙皮-框架”轻质结构优化方案,能减少约70%的材料使用。

这种经济节约型的打印方案,为厦门地区的中小企业采用3D打印技术降低了门槛。

04 技术前景:3D打印的未来发展

随着新技术的出现,3D打印正逐渐突破原有的应用边界。从早期的原型制造,到现在的直接零件生产,3D打印技术在制造业中的地位正在不断提升。

特别是对于小批量、定制化的生产需求,3D打印具有传统制造方法难以比拟的优势。

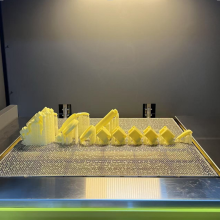

河钢工业技术开发的抽壳打印技术,成功减少单件产品打印时间20%,提升了生产效率。这种效率提升,使3D打印技术更加适合中小批量的生产场景,为厦门地区的制造业企业提供了更多灵活性。

未来,随着材料技术的进一步发展和打印成本的持续降低,3D打印技术在各个行业的渗透率将不断提高。厦门集美3D打印服务公司可以借助这一趋势,为周边客户提供更加多元化的增材制造解决方案。

对于厦门地区的制造业企业来说,这一技术突破意味着他们可以以更低的成本获得更高性能的定制化零件。厦门集美3D打印服务公司已经准备好将这些创新技术应用到本地化服务中,为闽南地区的制造业升级提供支持。

未来已来。随着3D打印技术的不断成熟,个性化定制、小批量生产将变得更加经济可行,这将为厦门地区的制造业创新带来全新可能。