工业级3D打印钛合金:突破性制造技术赋能高端产业

¥ 3.00 / 件

站内搜索

|

3D打印燃油喷嘴如何让GE发动机实现显著减重

2025-09-22IP属地 福建厦门33

航空发动机制造领域正在经历一场静默变革。通用电气(GE)航空航天公司通过创新性的3D打印技术生产燃油喷嘴,为发动机性能提升开辟了新路径。 在阿拉巴马州奥本工厂,GE已经生产了超过3万个3D打印燃油喷嘴,这些部件成为LEAP发动机的核心组成部分,而LEAP发动机目前已成为航空工业中备受认可的发动机型号。 01 复杂部件的创新设计 传统燃油喷嘴制造工艺相当复杂。单个燃油喷嘴由大约20个独立零件组成,这些零件需要分别制造后再通过焊接工艺连接在一起。 这种传统制造方式不仅工序繁多,还增加了零件的整体重量和潜在可靠性风险。GE通过3D打印技术对此进行了全面革新。 新一代3D打印燃油喷嘴将传统多个部件集成为单一整体结构。这种创新设计不仅简化了制造流程,还明显提升了部件的综合性能和可靠性指标。

02 重量减轻带来的性能提升 3D打印燃油喷嘴最显著的成果是实现了25%的重量降低,同时耐久性得到明显提升,达到原有水平的五倍左右。 重量减轻直接带来了燃油效率的改善。LEAP发动机的燃油效率比前代产品CFM56发动机高出15%,这对航空公司运营成本控制具有重要意义。 每个LEAP发动机配备19个这样的3D打印燃油喷嘴,目前为波音737、空客A320等主流商用客机提供动力支持。 03 经济效益与生产优化 3D打印技术不仅提升了产品性能,还带来了可观的经济效益。GE航空集团表示,3D打印燃油喷嘴帮助降低了约30%的生产成本。 按需打印的生产方式大大缩短了航空发动机部分长周期零件的试制周期。这使得GE能够更加灵活地响应市场需求,加快产品交付速度。 截至目前,LEAP发动机的订单总量已超过16,300台,这在相当程度上得益于3D打印技术带来的生产效率提升。

04 技术拓展与应用延伸 GE在3D打印技术应用方面持续拓展。在新型GE9X发动机中,使用了304个3D打印零部件。 这些零件包括228枚叶片、28个燃油喷嘴、16个粒子分离器、1个热交换器和1个T25传感器外壳以及8个导流器、1个燃烧室混合器。 在T901发动机中,3D打印技术同样发挥了重要作用,帮助实现了零件减重20%的目标。 05 行业影响与制造转型 3D打印技术正在重塑航空发动机制造模式。传统制造中,产品形状复杂度与制造成本呈正相关关系。 而3D打印不会因产品形状复杂度增加而相应提高时间和成本,特别适合航空发动机中大量复杂结构零件的制造需求。 GE航空奥本工厂的负责人表示:“我们正在推进3D打印技术规模化生产零件的创新方式。持续探索扩大业务可能性的新路径。” 今年,GE航空已成功交付配置304个3D打印零部件的GE9X发动机。 3D打印技术不仅优化了生产流程,还将燃油喷嘴的耐用性提升至五倍,成本效益改善幅度达到30%。 从初期试验到如今规模化生产,3D打印技术已经完成从概念到实践的转变,正在重新定义航空制造业的未来发展方向。

工业级3D打印钛合金:突破性制造技术赋能高端产业¥ 3.00 / 件

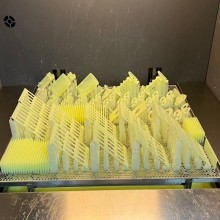

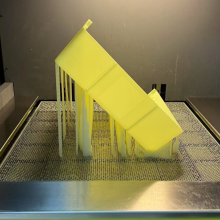

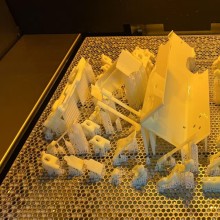

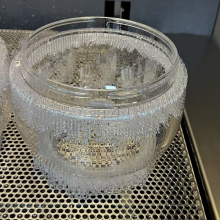

厦门地区优质3D打印服务:SLA光固化技术,精准高效赋能产品开发¥ 3.00 / 件

工业级ABS 3D打印服务 | 高精度 · 快速交付 · 稳定质量¥ 3.00 / 件

|