工业级3D打印钛合金:突破性制造技术赋能高端产业

¥ 3.00 / 件

站内搜索

|

工业级3D打印技术推动大型金属增材制造规模化应用

2025-08-09IP属地 福建厦门20

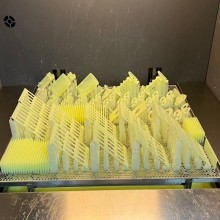

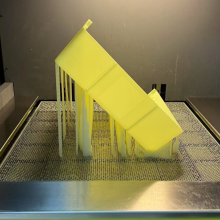

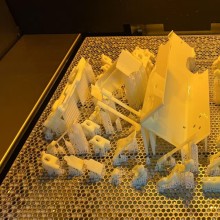

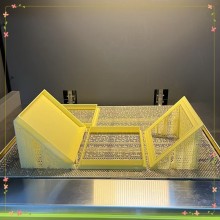

近年来,工业级3D打印技术持续突破,大型金属增材制造(AM)系统在航空航天、能源、汽车等领域的应用日益广泛。多激光并行加工、大尺寸构件一体化成型等技术的成熟,推动3D打印从原型制造向批量生产转型,显著提升效率并优化成本。 技术创新:多激光协同、大尺寸成型、高效生产 作为该领域的代表企业之一,AMCM(EOS集团旗下)已交付150台大型金属3D打印系统(如M 4K和M 8K),应用于火箭发动机燃烧室、卫星支架等高要求部件的制造。其技术优势包括: 多激光协同加工:采用4-8束激光同步作业,打印速度提升30%以上,同时确保精度稳定。 超1米大尺寸成型能力:支持复杂结构件一体化制造,减少焊接与组装环节,提升整体强度。 广泛材料适应性:兼容钛合金、镍基高温合金等高性能材料,满足多样化工业需求。

实际应用案例 1. 航天领域:火箭发动机燃烧室批量生产 欧洲某航天公司采用AMCM M 8K系统,成功实现燃烧室的3D打印制造,相较传统工艺: 生产周期缩短60%(从数月减少至数周) 材料利用率提高50%(大幅降低切削浪费) 结构性能优化(一体化成型增强耐高温性)

2. 能源行业:燃气轮机叶片高效修复 西门子能源利用类似技术对退役叶片进行增材修复,相比传统更换方案: 成本降低40% 交付周期缩短70%

3. 厦门本地实践:船舶部件轻量化制造 厦门某船舶企业引入国产大型金属3D打印设备,成功试制船用推进器关键部件,实现: 结构减重15%,提升燃油效率 试制周期缩短75%(从传统铸造的2个月压缩至2周) 未来趋势:智能化与产业协同 AI工艺优化:智能算法动态调整激光参数与扫描路径,减少制造缺陷。 复合制造技术:结合3D打印与CNC加工,提升零件精度与机械性能。 本地化服务协作:厦门3D打印服务商可联合制造企业,提供从设计到生产的全流程增材解决方案,优化供应链效率。 大型金属增材制造的规模化应用正在重塑制造业格局。随着技术迭代与成本优化,3D打印将进一步拓展至汽车、工业装备等领域。厦门作为制造业基地,可依托本地技术资源,加速产业升级,把握市场机遇。

工业级3D打印钛合金:突破性制造技术赋能高端产业¥ 3.00 / 件

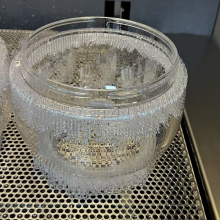

厦门地区优质3D打印服务:SLA光固化技术,精准高效赋能产品开发¥ 3.00 / 件

工业级ABS 3D打印服务 | 高精度 · 快速交付 · 稳定质量¥ 3.00 / 件

|